TOTAL PRODUCTIVE MAINTENANCE (TPM) UND OVERALL EQUIPMENT EFFECTIVENESS (OEE)

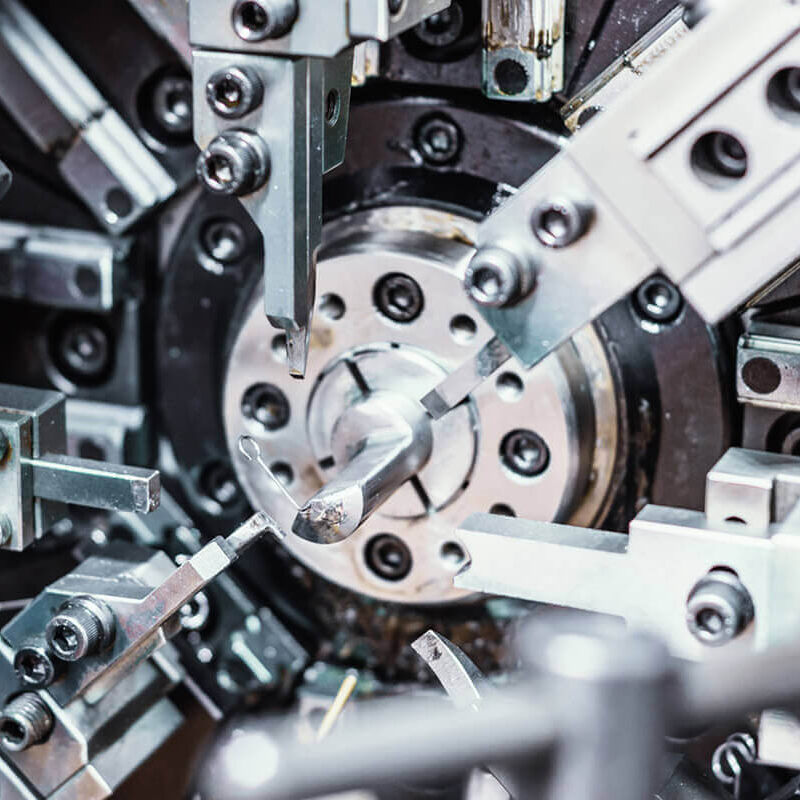

Ein hoher Automatisierungsgrad, zunehmende Robotisierung, intensive Vernetzung von Produktion und Logistik in Kombination mit der Umsetzung von LEAN-Prinzipien sind in der produzierenden Industrie tragende Säulen der Effizienz und Wettbewerbsfähigkeit.

Mit diesen Prinzipien einher geht in der Regel der bewusste Verzicht auf Puffer: Jeder Ausfall und jede Unterauslastung von Maschinen und Anlagen können auf den gesamten Wertschöpfungsprozess durchschlagen und die Unternehmensziele gefährden.

Deshalb steigt im Kontext von Industrie 4.0 und Smart Factory die Bedeutung eines effektiven und vorausschauenden Instandhaltungs-, Asset- und Kapazitätsmanagements. Zentrale Elemente hierbei sind die Sicherstellung von Zuverlässigkeit, Verfügbarkeit und Prozessstabilität der Anlagen und technischen Infrastruktur bei optimalen Instandhaltungskosten und hoher Transparenz der Auslastung.

Diese Anforderungen zu erfüllen ist das Ziel von Total Productive Maintenance (TPM). Die Leitvision von TPM ist ein integriertes und bereichsübergreifendes Anlagenmanagement, das auf kontinuierliche Verbesserung der Produktivität und Qualität operativer Produktionsprozesse gerichtet ist. Die zentrale Kennzahl ist dabei die Gesamtanlageneffektivität bzw. Gesamtanlageneffizienz (Overall Equipment Effectiveness, OEE).

Die OEE setzt sich zusammen aus den Faktoren Verfügbarkeit, Leistung und Qualität und macht somit sowohl die entscheidenden Verlustquellen transparent als auch eine zielgerichtete Steuerung der Optimierungshebel möglich.

Die Optimierung der OEE ist kein Selbstläufer, sondern gelingt, wie jede Verbesserung, nur über einen gesteuerten Prozess mit folgenden Elementen:

- Aufbau System zum OEE-Controlling und Abweichungsmanagement inklusive einheitlicher OEE-Definition und Zielen auf Linienebene

- Defintion der Rollen der Führungskräfte auf allen Ebenen

- Festlegung klarer Verantwortlichkeiten zwischen Produktion und Instandhaltung inklusive Informations- und Kommunikationspielregeln

- Aufbau der Methodenkompetenz zum Management der OEE und zur Problemlösung

- Integration des OEE-Managements in das Shop Floor Management

- Schaffung der technischen Voraussetzungen zur Erfassung von Verfügbarkeits-, Leistungs- und Qualitätsverlusten

- Ergänzung der traditionellen TPM-Prinzipien um Ansätze zu Smart und Predictive Maintenance, z.B. Sensoren zur Maschinenüberwachung, Condition Monitoring, Übermittlung und Visualisierung von Real-Time-Abweichungsdaten

EFESO unterstützt produzierende Unternehmen bei der Definition und Umsetzung einer konsequenten TPM-Strategie, der kontinuierlichen OEE-Erhöhung sowie der Umsetzung von Maintenance Exzellence.

Den Projektstartpunkt bildet dabei der ROI-OEE- und Maintenance-Quick Scan. Gespiegelt an Benchmarks und Best Practices aus einer Vielzahl von Umsetzungsprojekten wird ein Stärken-Schwächen-Profil der aktuellen Performance, Prozesse, Organisation und Kostenstrukturen erstellt.

Auf dieser Basis werden Verbesserungspotenziale im Hinblick auf Verfügbarkeit, OEE, Instandhaltungseffektivität und -effizienz definiert und in ein Zielsystem mit Handlungsschwerpunkten für die Umsetzungsphase entwickelt.

Den Rahmen dafür liefert das von Berater:innen der EFESO eigenentwickelte Programm Maintenance Excellence (RME- ROI Maintenance Excellence), das folgende Module umfasst:

- Festlegung der Instandhaltungsstrategie und Methoden (autonom, reaktiv, präventiv, zustandsbasiert, prädiktiv)

- Best Practice Prozesse, Organisation und Führungssysteme

- Training, Qualifizierung aller Beteiligten in Produktion, Instandhaltung und Support-Funktionen

- Einführung von Kennzahlen und Zielsystemen zu Controlling und Steuerung von OEE, Instandhaltungseffizienz und -effektivität

- Aufbau des IT-Supports und Implementierung von Industrie 4.0-Systemen zur Erfassung und Analyse von Daten für Predictive Maintenance, Mobile Operator Support und Life Cycle Costing,

- Definition Ersatzteilbevorratungsstrategien

- Gezieltes In- und Outsourcing sowie Contractor Management

- Instandhaltungskonforme Auslegung des Anlagen- und Maschinenparks

Erfolgreiche Projekte in dem skizzierten Umfeld zeichnen sich durch Verfügbarkeits- und OEE-Verbesserungen von 10 bis 40% sowie Senkung der beeinflussbaren Kosten zwischen 15 und 30% aus. Diese Effekte reduzieren Invest und Kapitalbindung und leisten einen signifikanten Beitrag zur Senkung der Herstellkosten.

KONTAKT