Digital Factory Twin

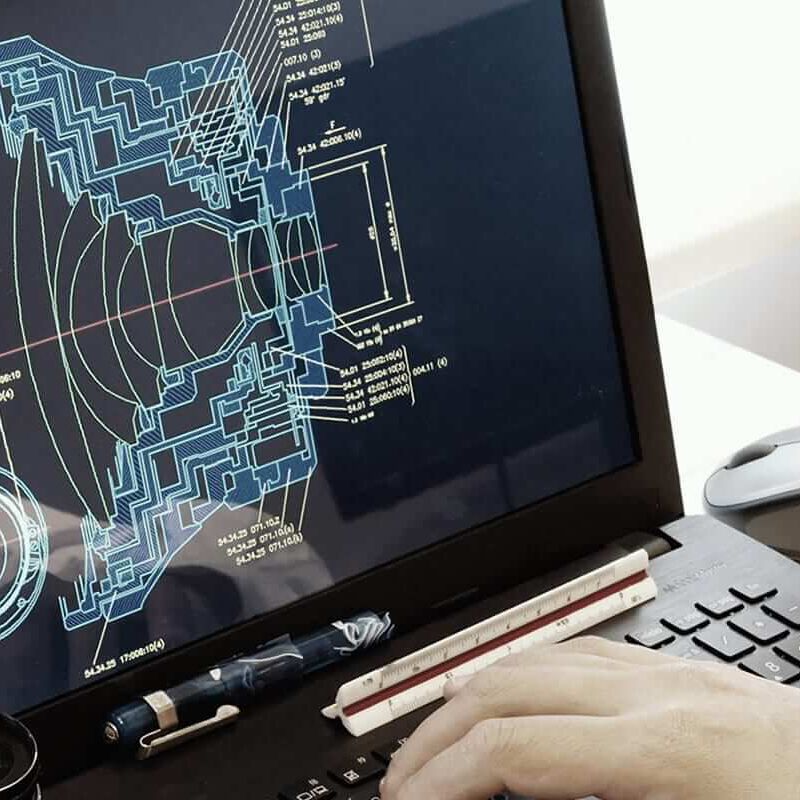

Der Digitale Zwilling einer Fabrik (Digital Factory Twin) bildet als virtuelles Spiegelbild physische Komponenten wie Anlagen, Maschinen und Transportfahrzeuge aus Fertigung und Logistik ebenso ab wie die damit verbundenen Arbeitsprozesse innerhalb der Werksgrenzen.

EFESO verfügt über umfassende inhaltliche, technologische und methodische Expertise bei der Konzeption und dem Aufbau von Digital Factory Twins. Wir bilden die Herausforderungen unserer Kunden nicht mit digitalen Standardlösungen ab, sondern erstellen realitätsnahe, industriespezifische Simulationsmodelle. Zu unserem Angebotsportfolio zählen insbesondere die folgenden Leistungen:

- Optimierung des Materialflusses

Wir spiegeln den gesamten Materialfluss vom Eingang von Rohstoffen und zugelieferten Komponenten über die Fertigung des Produktes bis hin zu dessen Intralogistik (z.B. Verpackung, Lagerung, Distribution) mit einem Digitalen Zwilling. Dabei werden Details wie die Eigenschaften von Förderbändern oder Zeiten für Wegstrecken berücksichtigt. Somit entsteht ein präzises Bild des Materialflusses – und die Datenbasis für die Simulation der Auswirkung von konkreten Veränderungen, etwa für Volumensteigerungen. - Planung der physischen Infrastruktur

Die mit dem Digitalen Zwilling gewonnenen Informationen zu Anlagenauslastungen und möglichen Prozessverbesserungen sind im Kontext von Digitalisierungs- und Automatisierungsprojekten wertvoll. Sie stützen z.B. Investitionsentscheidungen bei der Neuanschaffung von Anlagen und Maschinen: nicht nur mit Blick auf Kriterien wie deren Performance- und Verbrauchsdaten in Bezug zum Einsatzziel, sondern auch bei der Raumplanung. Mit 3D-Modellen lässt sich hier visualisieren, wie groß z.B. Pufferflächen ausfallen, Förderbänder dimensioniert sein sollten oder welche Vor- und Nachteile Varianten der Lagergestaltung mit sich bringen. - Um- oder Neubau der Fabrik

Ein Digitaler Zwilling der gesamten Fabrik ermöglicht eine realitätsnahe Planung bei Neu- oder Umbaumaßnahmen. In der räumlichen Darstellung wird schnell deutlich, in welchen Dimensionen Maschinen, Anlagen, Flächen, Transportstrecken, Läger „konfiguriert“ werden sollten, um einen optimalen Materialfluss zu erreichen. Die Datenbasis können z.B. Vergangenheitswerte aus der Fertigung des Werks oder eines anderen Standortes sein. - Minimierung von Risiken

Diese Vergangenheitswerte helfen Unternehmen zudem, sich besser auf zukünftige Ereignisse vorzubereiten. Prozesssimulationen des Digitalen Zwillings können die historischen Aufträge des Standortes mit unterschiedlichen Störungen und Problemen „nachspielen“. Das zeigt z.B., welche Kapazitäten bei Produktionsschwankungen betroffen sind und wie sie dimensioniert sein sollten. Entsprechend schneller und besser fallen in der tatsächlichen Situation dann die Entscheidungen zu den Maßnahmen aus. Zugleich schärfen diese Simulationen den Blick für Risiken.

Über die Werksgrenzen hinaus erzeugen wir mit Digitalen Zwillingen der Supply Chain ein virtuelles Spiegelbild einer Versorgungskette bzw. eines Versorgungsnetzwerks, das Zulieferer und Kunden in Echtzeit einbindet. Hier erfahren Sie mehr über Digital Supply Chain Twins.

KONTAKT