- Durch die digitale Transformation können Geschäftsprozesse beschleunigt und dadurch Wettbewerbsvorteile geschaffen werden. Durchlaufzeiten von Entwicklung bis Produktion lassen sich um 30% reduzieren, Durchlaufzeiten im administrativen Bereich um bis zu 80%.

- Gute Digitalisierungslösungen sind rolloutfähig und skalierbar. Der vollständige Roll-out bei einem EFESO Aerospace & Defense Kunden auf mehrere Werke benötigte nur 2 Jahre.

- Gute Digitalisierungsprojekte nutzen agile Projektmethoden. So konnte ein Motorenhersteller innerhalb von zwei Wochen ganze Produktionslinien anbinden und die Daten für das digitale Shopfloor Management nutzen.

- Die Digitalisierung hilft, Schnittstellen zu vermeiden bzw. zu automatisieren. Dadurch können manuelle Prozesse teilweise ganz eliminiert oder in Workflows überführt werden. Der Mensch muss nur noch entscheiden, nicht wertschöpfende Tätigkeiten werden reduziert.

- In Hochlohnländern wie Deutschland kann die Digitalisierung helfen, Personalkosten drastisch zu reduzieren. Die größten Potenziale liegen in der Automatisierung manueller Schnittstellen, dem Einsatz von RPA, der Integration von Entwicklung über Industrial Engineering bis Produktion und im automatisierten Erstellen aufwändiger Unterlagen wie Montageanweisungen und Arbeitsaufträge, ggf. in Kombination mit dem Einsatz von neuen Automatisierungslösungen wie AGVs, Cobots und intelligenter Warenbereitstellung.

Unsere Leistungen für die industrielle Digitalisierung

Die Berater:innen von EFESO zählen zu den führenden Expert:innen für industrielle Digitalisierung, Industrie 4.0 und Industrial IoT in Europa. Unsere multidisziplinäre Expertise basiert sowohl auf tiefem fachlichen, methodischen und technologischen Know-how als auch auf dem Zugang zu Top-Benchmarks der Digitalisierung durch die Vergabe des renommierten INDUSTRIE 4.0 AWARD und einer umfassenden Erfahrung aus mehreren hundert Projekten. Darüber hinaus betreibt EFESO eigene Lernfabriken/IoT Fabs und engagiert sich in den für die Umsetzung der Digitalisierung maßgeblichen Gremien und Verbänden wie BitKom und IIC. Unsere Leistungen für die industrielle Digitalisierung umfassen folgende Themenbereiche:

- Entwicklung und Operationalisierung der Digitalstrategie

- Einsatz von KI zur Aufrechterhaltung und Steigerung operativer Exzellenz

- Konzeption und Realisierung von Smart Factories und Digital Twins

- Durchführung von Data Analytics-Projekten

- IT-Architektur, IT-Bebauungsplanung, Plattform- und Systemauswahl

- SAP PROJECT RECOVERY

- Anpassung des Führungssystems

- Umfangreiche Trainings und Qualifizierungsangebote

Vorgehensmodell von EFESO zur industriellen Digitalisierung und Industrie 4.0

Digitale Transformation industrieller Wertschöpfung

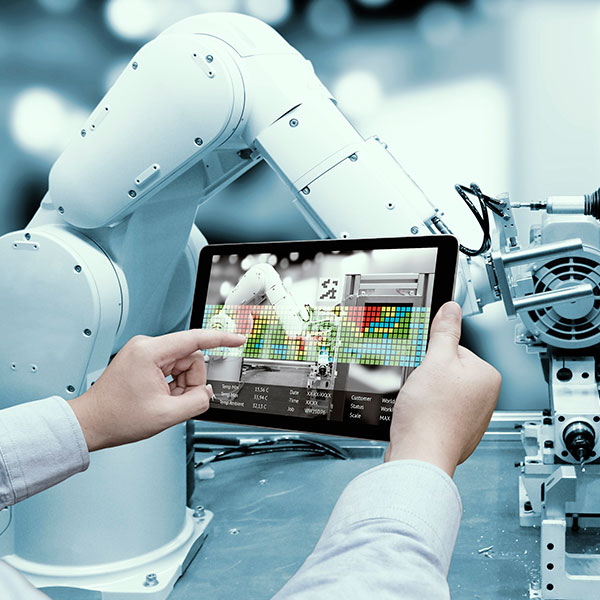

Eine zentrale Rolle spielt dabei die digitale Fabrik (Smart Factory). Diese zeichnet sich zum einen durch eine umfassende und konsequente Nutzung von Daten aus, zum anderen durch den Einsatz von Assistenzsystemen, neuen Fertigungstechnologien und eine flexible Automatisierung. Die horizontale und vertikale Integration der Bereiche R&D, Engineering, Manufacturing, Supply Chain Management und Customer Management und Future Factory ermöglicht hochindividuelle, flexible und effiziente Produktion bis hin zur wirtschaftlichen Produktion der Losgröße 1. Rund um die Smart Factory entstehen globale digitalisierte Wertschöpfungsnetzwerke. Durch integrierte digitale Tools Simulationen wird die Transparenz in der Supply Chain erhöht und die Reaktionsfähigkeit auf unvorhergesehene Ereignisse verbessert.

Smart Products & Services

Ein weiterer wichtiger Aspekt der industriellen Digitalisierung ist die Entwicklung smarter Produkte und Services, um neue Anwendungen zu ermöglichen und zu monetarisieren. Smart Products sind durch integrierte Konnektivität, Sensorik und Datenverarbeitungskapazitäten in der Lage, autonom Aufgaben zu erfüllen, sich über Cloud-Plattformen zentral und dezentral zu koordinieren und sich an veränderte Umweltbedingungen und Aufgabenstellungen anzupassen. Smart Products bilden somit auch die Grundlage für die Entwicklung von Smart Services wie etwa datenbasierten Geschäftsmodelle, Smart City, Smart Agriculture oder Smart Healthcare.

Digitale Transformation der Unternehmensorganisation

Und schließlich bedeutet die industrielle Digitalisierung die Einführung neuer Innovations-, Arbeits- und Organisationsprinzipien wie Design Sprints, MVPs oder Crowd Innovation in die Supply Chains der produzierenden Industrie und ihre Integration mit LEAN-Prinzipien. Dieser Prozess erfordert einerseits einen tiefgreifenden Wandel der Kooperations-, Kultur- und Organisationsformen und den Aufbau neuer Fähigkeiten und Kompetenzen. Andererseits macht er eine konsequente Weiterentwicklung der Unternehmensstrategie, eine hohe Transparenz über den digitalen Reifegrad des Unternehmens sowie die Definition umsetzungsorientierter Digitalisierungs-Roadmaps unabdingbar.

Messung und Bewertung der Digitalisierungs-Reifegrade (IoT Scan) und -Roadmap

Den Ausgangspunkt für eine machbare und wirtschaftliche IoT- und Industrie 4.0-Strategie bildet ein vollständiger und objektiver Blick auf die im Unternehmen vorhandenen Potenziale und Umsetzungshürden der industriellen Digitalisierung. In der Praxis hat es sich dabei bewährt, mit einer systematischen Reifegradanalyse zu starten, da es in den meisten Unternehmen bereits eine Vielzahl von Digitalisierungslösungen gibt, die jedoch oft keiner konsistenten Strategie folgen. Die Methode dieses von EFESO entwickelten IoT-Scans sorgt für Transparenz und ermöglicht es, die Ausgangssituation strukturiert zu bewerten, Ideen zu sammeln sowie Verbesserungs- und Entwicklungsansätze abzuleiten. Dabei werden auch Handlungsfelder priorisiert und eine erste Roadmap mit konkreten Umsetzungsmaßnahmen erstellt.

Fokus auf ROI der Digitalsierung

Da es für jeden Anwendungsfall bzw. jede Aufgabenstellung zahlreiche Technologien und Anbieter gibt, verfolgt die EFESO das Ziel, die richtigen Technologien und Lösungen, passend zum jeweiligen Unternehmen und dessen IT-Infrastuktur, zu finden. Der Nutzen steht dabei immer im Vordergrund. Digitale Transformation, richtig gedacht und gemacht, hat immer einen positiven ROI. Unsere Kund:innen haben in vielen Projekten gezeigt, dass durch Prozessredesign Effizienzsteigerungen von bis zu 30% realistisch sind bzw. bis zu 10% durch digitale Unterstützung bestehender Prozesse.

Digitalisierung Top Down & Bottom Up

EFESO startet den digitalen Transformationsprozess aus zwei Perspektiven: Top Down, also abgeleitet aus der Unternehmensstrategie und Bottom Up, basierend auf einer Analyse der Prozesse, Systeme & Organisation, um die Potentiale zu ermitteln. Bei der Bewertung des digitalen Reifegrads konzentrieren wir uns auf folgende Dimensionen: Die Prozesse in Produktion, Logistik, Qualität, Instandhaltung und deren Beherrschung, auf die IT Architektur und auf die Unternehmensorganisation. Alle Dimensionen werden systematisch durchleuchtet und Handlungsfelder entwickelt.

Als Bezugsrahmen für die Reifegradbetrachtung dient auch die IoT-Pyramide, die aufeinander aufbauende Stufen der Digitalisierung abbildet:

Die IoT-Pyramide bildet die aufeinander aufbauenden Stufen der Digitalisierung ab.

Für ein einzelnes Produktionswerk ist die Komplexität der Reifegradbewertung relativ gering und wird in einem Supply-Netzwerk und Werkeverbund dementsprechend anspruchsvoller. Aus allen Handlungsfeldern werden diejenigen identifiziert, die einen Nutzen für das gesamte Unternehmen darstellen. Statt „Proof of Concept“ geht es also um den „Proof of Value“.

Diese Handlungsfelder werden konsolidiert und in Lösungen (Use Cases) beschrieben. Der Anspruch an eine Lösung ist, auch wenn sie an einem Standort entwickelt wurde, die Anforderungen aller zu berücksichtigen. Denn die wirkliche Herausforderung ist nicht, eine digitale Lösung zu entwickeln, sondern deren Skalierbarkeit sicherzustellen.

Digitalisierungserfolge skalieren

Die so gefundenen vielversprechendsten Lösungen werden in eine digitale „Bebauungsplanung“ mit einem Horizont von typischerweise fünf Jahren überführt und sukzessive im Werksverbund detailliert und implementiert. Damit die industrielle digitale Transformation gelingen kann, muss eine entsprechende Organisation geschaffen werden - hier wird zwischen Zentralisierung und Dezentralisierung mit entsprechenden Freiheitsgraden abgewägt.

Um bei der Implementierung Geschwindigkeit aufnehmen zu können, sollte man nicht alle Lösungen in einem Pilotwerk konzipieren und ausrollen, sondern bei der Gestaltung der Roadmap darauf achten, dass sich jedes relevante Werk im Verbund für bestimmte Themen verantwortlich zeichnet und dies für die Sisterplants entwickeln kann.