Automatisierungsschub für die Distributionslogistik

Ein Automobilzulieferer konsolidiert vier Teilelager in einem Warehouse.

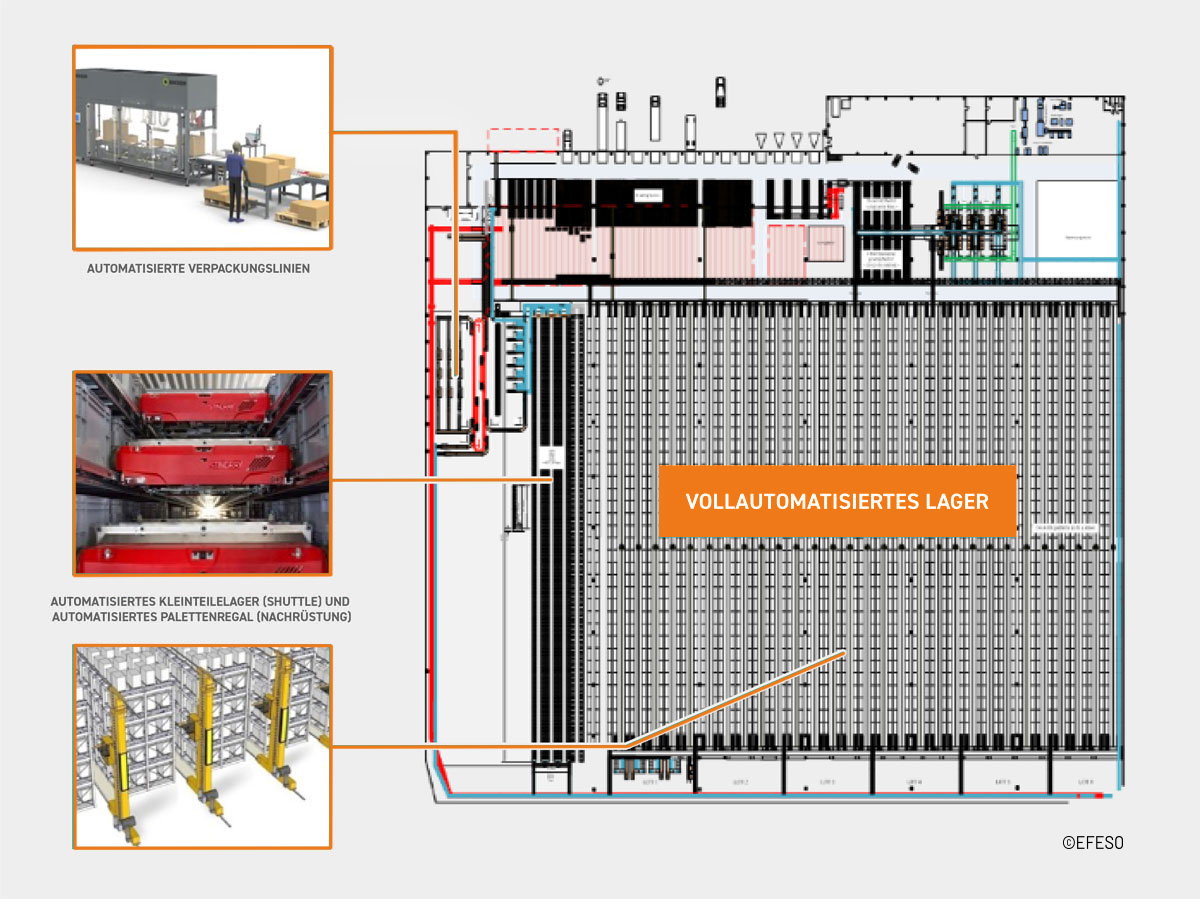

Drei Distributionszentren eines Unternehmens aus der Automotive-Branche sollten in ein bestehendes viertes integriert werden. Mit Unterstützung von EFESO meisterte das Unternehmen diese Aufgabe in acht Wochen. Dazu entwickelte es fünf Lösungsszenarien mit unterschiedlichem Automatisierungsgrad („Minimal Invest“ bis „vollautomatisiert“) inklusive Layouts und monetärer Bewertung.

Herausforderung

Ein Distributionsunternehmen aus der Automotive-Branche konsolidiert sein Vertriebsnetz nach einem Merger. Drei Distributionszentren sollen in kurzer Zeit in ein bestehendes viertes integriert werden – im laufenden Betrieb.

MEHREFESO Lösungsansatz

Auf Basis einer detaillierten Engpassanalyse erarbeitete das Projektteam von EFESO fünf Lösungsvarianten mit unterschiedlich hohem Automatisierungsgrad in Wareneingang, Einlagerung, Kommissionierung und allen weiteren Funktionsbereichen.

MEHRLessons Learned

Flexibilität bei der Umsetzung der einzelnen Lösungsvarianten erlaubt es, den Automatisierungsgrad zukünftig zu erhöhen.

MEHREFESO Erfolgsmodell

Für Warehouse-Projekte dieser Komplexität sind eine detaillierte Bottleneck-Analyse sämtlicher Funktionsebenen sowie eine professionelle Aufbereitung der enormen Datenmengen in einem Datencenter erfolgsentscheidend.

MEHRZwei große Distributionsunternehmen der Automotive-Branche konsolidierten nach einem Merger ihre Vertriebsnetze. Die zentrale Herausforderung bestand darin, drei Ersatzteil-Vertriebszentren neu in einem bereits existierenden Vierten zu vereinen. Eine Aufgabe mit gewaltigen Dimensionen, denn der Umschlag von ca. 1,5 Millionen Ausgangspositionen pro Jahr wird auf rund 7 Millionen steigen – ein Zuwachs von ca. 300 Prozent im Outbound-Bereich! Auf Basis einer Bottleneck-Analyse auf Funktionsebene entwickelte EFESO innerhalb von nur acht Wochen ein passendes Lösungskonzept inklusive der Layouts und einer Bewertung der Kosten.

In nur acht Wochen wurde ein Konzept zur Konsolidierung von vier Vertriebszentren unter einem Dach erarbeitet.

Distributionsnetze in der Automobilindustrie sind oftmals historisch gewachsen und werden teilweise durch veraltete oder überholte Geschäftsmodelle und Strategien geprägt. Ineffiziente Standorte führen jedoch zu erhöhten Kosten und mangelhaft genutzen Vertriebspotenzialen. Fusionieren Unternehmen mit jeweils eigener Distributionslogistik, stellt das bei solchen Ineffizienzen eine Chance für eine Neuausrichtung dar. Im geschilderten Fallbeispiel sollten drei Ersatzteilelager aufgelöst und in ein viertes, bereits existierendes Ersatzteilager integriert werden. Es galt, ein schlüssiges Konzept inklusive der konkreten räumlichen Ausgestaltung und Auslegung des Lagers sowie der Prozesse zu entwickeln. Dieses Konzept ermöglichte letztendlich eine Konsolidierung von insgesamt vier Ersatzteil-Vertriebszentren an einem Ort.

Zu Beginn stand die Frage im Vordergrund, ob sich eine Integration von vier Standorten bei laufendem Betrieb technisch und prozessual überhaupt bewerkstelligen lässt – und das möglichst in einer „Minimum Invest Solution“. Außerdem musste das Level der Automatisierung definiert werden, um den Betrieb auch über 2023 hinaus schrittweise zu optimieren. Zwei besondere Umstände erschwerten diese Aufgaben erheblich: Zum einen war die Kapazität des vierten Lager ausgeschöpft, zum anderen musste das Projekt in Zeiten von Covid-19 umgesetzt werden, also remote und ohne die Situation selbst vor Ort in Augenschein nehmen zu können.

Aufgrund von Covid-19 erfolgte die Projektumsetzung remote.

Projektarbeit mit geringem Zeitfenster

Das Projektteam von EFESO musste sich daher anhand von CAD-Zeichnungen sowie Handy-Videos der Halle und der Infrastruktur einarbeiten. Auf Kundenseite bestand das Projektteam aus vier Kolleg:innen. In nur acht Wochen Projektlaufzeit sollte die Lösung ausgearbeitet auf dem Tisch liegen. Diese anspruchsvolle Aufgabe wurde in den folgenden Schritten gelöst.

Analyse

Für die Analysephase der Ist-Situation plante das Projektteam einen Zeitraum von zwei Wochen. Nach einer „Besichtigung“ der Örtlichkeiten per Handy-Kamera sollte in dieser Zeit eine Auswertung des Datenpools hinsichtlich der Abläufe und Bereiche, des Materialflusses, der Planung und Disposition sowie der IT abgeschlossen sein. Für den strategischen Rahmen wurden unterschiedliche Themen unter die Lupe genommen. Dazu zählten Automatisierung, Digitalisierung, Technologieinnovationen in den Bereichen Lager, Transport, IT, aber auch Marktanforderungen an eine zukünftige Logistik, Geschäftsperspektiven und Wachstumsszenarien. Da in der Distributionslogistik im Vergleich zur Inhouse-Logistik deutlich größere Datenmengen anfallen, waren allein 7 Millionen Versandpositionen zu analysieren. Um die enorme Datenmenge von 12 Gigabyte handeln zu können, brachte das Team die Daten in eine professionelle SQL-Datenbankbasis ein.

Sieben Millionen Versandpositionen p.a. waren zu analysieren.

Konzepterstellung

Auf Basis einer Engpassanalyse erstellte das Projektteam einen kompletten Spannungsbogen von Lösungsvorschlägen mit entsprechenden Technologiekonzepten. Insgesamt wurden fünf Varianten mit steigendem Automatisierungsgrad konzipiert:

- eine „Minimal Invest Solution“, die zwar die Engpässe behebt, aber nur einen sehr geringen Automatisierungsgrad und zahlreiche manuelle Prozesse mit hohem Personalaufwand aufweist

- eine „Critical Invest Solution“, d.h., eine tragfähige Lösung für die Volumenerhöhung bei niedrigen Investitionen und gleichzeitigem Abbau anfallender Arbeitszeit, geringer Automatisierung und hohem Personalaufwand

- eine Lösung mit stufenweiser Automatisierung im Bereich Wareneingang, Warenausgang/Versand, während die Lager unverändert bleiben

- eine stufenweise Automatisierung, die auch die Teilautomatisierung der Lager vorsieht, bspw. ein vollautomatisches Kleinteilelager (Shuttle Storage) für Materialen, die oft und in großen Mengen gebraucht werden, oder eine automatische Verpackungsanlage

- eine komplett automatisierte Variante mit Automatisierungslösungen in allen relevanten Bereichen des Wareneingangsprozesses, der Lager sowie des Versands, u.a. Shuttle Storage, automatisches Palettenlager (Retrofit), Transportsysteme, Bereitstellungsbereich zum automatischen Versand inkl. Palettenkomissionierung & Verladung

Das Unternehmen entschied sich für die vierte Variante.

Fünf Lösungsvorschläge mit steigendem Automatisierungsgrad wurden konzipiert.

Bewertung und Business Case

Das Planungsteam entwickelte ein detailliertess Layout der realen Fläche mit der Geschäftsausstattung in 2D/3D. Dieses wurde einer abschließenden Bewertung nach monetären und nichtmonetären Aspekten unterzogen. Hierbei wurden die aktuelle Objekt- und Flächensituation ebenso wie die Anforderungen an die Umsetzung hinsichtlich des Gebäudes und der Technologien berücksichtigt. Als Ergebnis lag dem Management ein vollständiger Bericht mit Kostenschätzungen für die Ausführungsplanung und für Ausschreibungen zur Entscheidung vor.

Lösungsansatz von EFESO: Automatisierung des Warenein- und -ausgangs sowie des Lagers

Von den fünf vom Projektteam erarbeiteten Lösungsvorschlägen unterschieden sich die Varianten 3 bis 5 in ihrem unterschiedlichen Automatisierungsgrad. Während in Variante 3 nur die In- und Outbound-Bereiche, also Wareneingang und Versand, automatisiert werden sollten, sieht Variante 4 schon eine Teilautomatisierung der Lager vor. Bei Variante 5 sind die Lager komplett automatisiert.

Mit dem Automatisierungsgrad steigt auch das entsprechende Investitionsvolumen von knapp 3,5 auf bis zu 17 Millionen Euro an. Der ROI liegt bei allen Lösungen bei etwa zwei Jahren. Das liegt daran, das mit steigenden Investitionen eine entsprechende Reduzierung des FTE (Full Time Equivalent; Zeitwert, den eine Vollzeit-Arbeitskraft erbringt) einhergeht und sich die Kosten so die Waage halten.

Investitionsvolumen zwischen 3,5 und 17 Millionen Euro je nach Automatisierungsgrad.

Das Unternehmen entschied sich letztlich für Variante 4 mit einem relativ hohen Automatisierungsgrad. Das lag u.a. daran, dass das konsolidierte Lager schon rein räumlich auf 250 FTE limitiert war, eine geringere Automatisierung aber mit ungleich mehr manuellen Prozessen verbunden gewesen wäre. Mit Variante 4 wurde letztlich eine FTE-Reduzierung um etwa 40% (–173 FTE) erreicht. Die zentralen Elemente der EFESO-Lösung sind dabei:

Automatisierter Wareneingangsprozess

Das Layout der gewählten Variante sah einen komplett automatisierten Wareneingangsprozess vor. Die angelieferten Paletten werden per Fördertechnik entweder direkt eingelagert oder im Repacking auf Breakdown Tables in Behälter umgefüllt oder auf Halbpaletten verteilt, in kleinere Verkaufseinheiten getrennt und in das jeweilige Behälterlager transportiert. Vollautomatische Förderfahrzeuge verbinden den Wareneingang mit den Breakdown Tables bzw. den Lagern. Mitarbeiter bleiben an ihrem Arbeitsplatz und bekommen alles automatisch angeliefert. Ebenfalls automatisiert ist die Entsorgung. Mussten Mitarbeiter früher ihren Verpackungsmüll händisch zu Entsorgungscontainern bringen, passiert das heute automatisch über Kopf.

Automatisierte Lager

Die Lager sind in dieser Variante bereits automatisiert, d.h., die Palettenlager (Retrofit), die bisher manuell bedient wurden, können zukünftig über Regalbediengeräte angesteuert werden. In den vorhandenen Regallagern werden dann Transportsysteme arbeiten.

Vollautomatisches Kleinteilelager

Während Mitarbeiter:innen heute noch durch das Lager laufen und die gewünschten Teile einsammeln, arbeiten sie zukünftig fix an einem Komissionierungsarbeitsplatz. Kleine Regalbediengeräte (Shuttles) fahren vollautomatisch durch das Regallager, holen die entsprechenden Behälter, aus denen die Mitarbeiter:innen die Teile entnehmen. Das Shuttle bringt den Behälter wieder zurück ins Lager. Das ist auch für die Ergonomie und die Belastung der Beschäftigen von großem Vorteil.

Verbesserter Warenausgang

Da Endkunden immer mehr Komponenten direkt über den Webshop des Unternehmens bestellen, wird der Warenausgang immer kleinteiliger. Deshalb nimmt die automatische Verpackung und Ettikettierung einen größeren Stellenwert ein. Eine automatische Verpackungsanlage schneidet und faltet die Kartons individuell, sodass kein weiteres Verpackungsmaterial mehr nötig ist. Die Kartons werden automatisch verschlossen, belabelt und direkt in den Versand transportiert.

Die weitgehende Automatisierung sämtlicher Funktionsbereiche erhöht die Lagerkapazität um etwa 30% bei Kartons.

Lessons Learned

Bei einer vollständigen Umsetzung des Automatisierungsgrads in der gewählten Variante lässt sich die Lagerkapazität um etwa 30% auf 90.000 Kartons und bei den Paletten um 40% auf dann 45.000 Paletten steigern.

Aufgrund des zunehmend kleinteiligen Warenausgangs werden aus einer Palette im Wareneingang nicht mehr drei Positionen, sondern zukünftig zehn oder zwölf – d.h., der Aufwand steigt extrem, auch wenn das Gesamtvolumen nicht viel höher ist. Hier fand das Team heraus, dass es eine gewisse Flexibilität der einzelnen Lösungsvarianten ermöglicht, den Automatisierungsgrad in Zukunft jederzeit zu erhöhen, also quasi schrittweise von Variante 4 auf Variante 5 zu migrieren.

Um 40% lässt sich die gesamte Lagerkapazität bei Paletten steigern.

Erfolgsmodell von EFESO

Der Schlüssel zum Erfolg dieses Projekts lag sicher in einer sehr detaillierten Bottleneck-Analyse auf Funktionsebene. So wurden sämtliche Prozesselemente – angefangen von Wareneingang, Einlagerung und Kommissionierung über die ganzen Lager bis hin zum Staging genau analysiert. Was existiert an Kapazitäten? Was sind die relevanten Größen? Passt das oder muss das verändert werden? Wo sind die Bottlenecks und mit welchen Lösungselementen könnten diese aufgelöst werden?

Detaillierte Bottleneck-Analyse als Schlüssel zum Erfolg.

Ein weiterer wesentlicher Erfolgsfaktor lag darin, dass die Analyse der enormen Datenmengen durch einen Transfer in eine professionelle Datenbank bewältigt werden konnte. Die Planung erfolgte außerdem auf Basis eines voll ausgestatteten Datencenters. Dieses erlaubt es, Anpassungen und Änderungen schnell umzusetzen, statt sie händisch nachziehen zu müssen. Somit waren Nachbereitungen mit relativ moderatem Aufwand zu handeln.

Im geschilderten Projekt erwies es sich zudem als sehr hilfreich, alle gangbaren Lösungswege zu betrachten, anstatt sich frühzeitig auf eine vermeintlich passende Lösung zu fokussieren. Denn im Verlauf der Analyse stellte sich heraus, dass die ursprünglich bevorzugte, erste Lösungsvariante schon rein physisch nicht umsetzbar war. Bei der Bewertung der einzelnen Varianten halfen das EFESO-Referenzmodell und LogROM®.