Komplexitätssenkung durch Standardisierung

Erfolgsmaschen für China

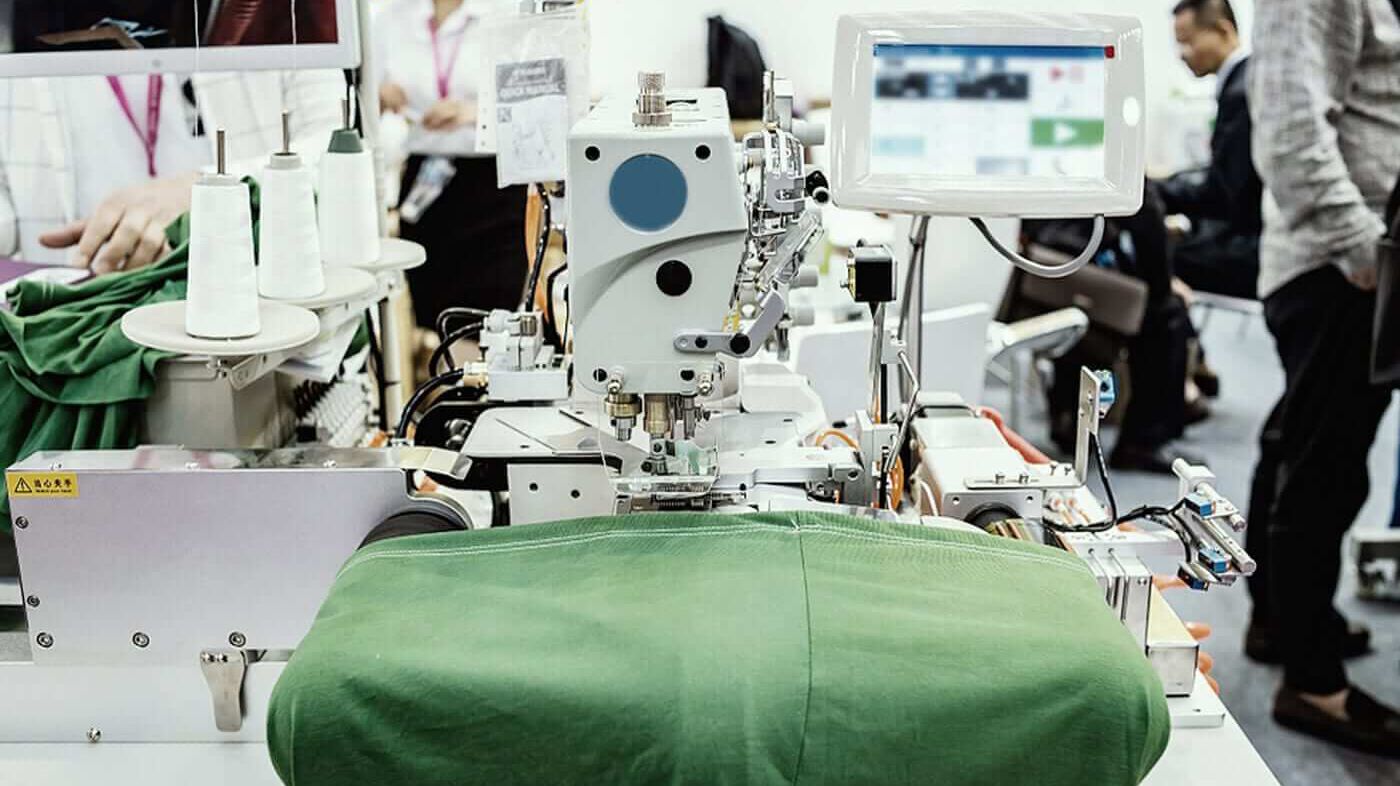

Das Label „made in Germany“ steht in China für Innovationskraft, Qualität und eine hohe Entwicklungskompetenz der Hersteller. Das gilt für Fahrzeuge und Haushaltsgeräte, aber auch für Textilmaschinen, an denen vom T-Shirt bis zur Haute Couture Kleidungsstücke für den Weltmarkt entstehen. Doch die Sicherheit ihrer Spezialisierungsnische, von der Textilmaschinenhersteller bislang profitierten, erodiert: Ein anhaltender Kostendruck im Zuge steigender Personal- und Energiekosten, die Automatisierungswelle und zunehmend aggressiver auftretende chinesische Wettbewerber zwingen zur Neupositionierung in diesem preissensiblen Markt. Ein klassisches Handlungsszenario für EFESO.

Herausforderung

Im hochspezialisierten Markt des Textilmaschinenbaus die Varianz und Komplexität innerhalb des Produktportfolios reduzieren. Kernziele: Kostenreduzierungen und Stärkung der Position im chinesischen Markt.

MEHREFESO Lösungsansatz

Komplexität und Kosten senken mit dem EFESO-eigenen Standardisierungsansatz für vier Dimensionen: Strategie, Technologie, Organisation und Change Management.

MEHRLessons Learned

Systematische Vorgehensweise reduziert Komplexität. Erfolgskritisch ist ein ganzheitlicher Top-Down Ansatz zur Standardisierung und Modularisierung der Produktgruppen.

MEHREFESO Erfolgsmodell

Verankerung der Standardisierungsergebnisse in das lokale Geschäftsmodell bzw. die Organisationsstruktur des Kunden in China. Mit der China-Expertise von EFESO entstand in kurzer Zeit ein solides, regionales Zulieferernetzwerk.

MEHRIn diesem Fall wollte ein Maschinenbauunternehmen mittels Standardisierung bestimmter Produktgruppen die Varianz und Komplexität seines Portfolios reduzieren. Gleichzeitig galt es, individuelle Kundenanforderungen bei möglichst geringem Kostenniveau zu erfüllen. Im nächsten Schritt verlagerte das Unternehmen zudem die Maschinenfertigung in den Absatzmarkt China, um seine dortige Marktposition zu stärken.

Simpler, besser, günstiger

Die Zielsetzung des Projektes orientierte sich an zwei Ausgangsfragen: Wie lässt sich der steigende Kundenbedarf an individuellen Systemlösungen erfüllen? Welche Standardisierungsmaßnahmen vereinfachen nicht nur die Montageabläufe der zugelieferten Komponenten, sondern reduzieren auch die Kosten in Produktion und Logistik deutlich?

Kostensenkungspotenziale im Fokus

Als Ausgangspunkt wählte das Unternehmen eine Produktgruppe aus, für die es gemeinsam mit EFESO klare Zielvorgaben erreichen wollte. Neben einer Reduktion der Varianten um 70 Prozent war dies eine vollständige Verlagerung der Produktion nach China bei einer gleichzeitigen Senkung der dortigen Produktionskosten um 10 Prozent. Das Projektteam fokussierte sich dazu auf mehrere Ansatzpunkte: Mit den Standardisierungsmaßnahmen wollte es die Konstruktion der Maschinen vereinfachen, um diese flexibler an den Technisierungsgrad der Kunden anpassen zu können. Aber auch ein effizienterer Einkauf über eine neue Lieferantenbasis in China sollte Kostensenkungspotenziale aktivieren. In der Summe sollte dies in der ausgesuchten Produktgruppe eine Kostenersparnis von 30 Prozent erbringen, um im Markt auch in Zukunft wettbewerbsfähig agieren und die gewünschten Skaleneffekte realisieren zu können.

Losgröße 1 bei reduzierten Varianten

Mit einer Lösung „von der Stange“ lassen sich solche Ziele natürlich nicht erreichen. In diesem Fall war auch die einzigartige Kombination von Maschinenbau und handwerklichem Know-how zu berücksichtigen, die ein tiefes Verständnis für die gesamte „textile Prozesskette“ im Textilmaschinenbau erfordert. Zudem zählt es für das Unternehmen zum klassischen Geschäft, Textilmaschinen nach Losgröße 1 zu fertigen oder sogar komplette Produktionslinien für ein bestimmtes, saisonales Produkt zu entwickeln und herzustellen. Das Projektteam musste diesen hohen Individualisierungsgrad nun in der ersten Produktgruppe gewährleisten – und darüber hinaus sicherstellen, dass diese Musterlösung im gesamten Wertschöpfungsnetzwerk des Unternehmens mit spürbar guten Ergebnissen greift.

Standardisierung in vier Dimensionen

Aber wie schafft man es, die Produktvarianten zu reduzieren, ohne die Breite und Individualität der Angebote für die Kunden zu beeinflussen? Um diese schwierige Herausforderung zu lösen, entschied sich das Unternehmen gemeinsam mit EFESO für einen ganzheitlichen Standardisierungsansatz mit vier Dimensionen:

- strategischer Rahmen,

- technisches Konzept,

- organisatorisches Konzept,

- Change Management.

Strategischer Rahmen

Das Team legte zunächst den strategischen Projektrahmen fest und definierte dazu konkrete, qualitative und quantitative Ziele zur Standardisierung, vor allem im Hinblick auf die Komplexitäts- und Variantentreiber. Kundenspezifische Anforderungen nahm es dazu ebenso unter die Lupe wie Anforderungen bezüglich der Vormontage-, Verpackungs- und Montageprozesse. Hinzu kamen die Prozesse der Auftragsabwicklung sowie die Organisationsstruktur der chinesischen Fertigung. Mit dem Projektteam schuf EFESO dazu in Workshops ein gemeinsames Bild zur Standardisierungsstrategie und mappte dazu die vorhandenen Standardisierungsansätze. Die Ergebnisse flossen in die Vorbereitungsphase zur Vereinheitlichung der Komponenten-Typen und -Baugruppen ein. Die verschiedenen Strategien für die Baugruppen ließen sich somit auf einer hoch aggregierten Ebene definieren und als Input für die technische Konzeptionierung verwenden.

Technisches Konzept

Was benötigt der Kunde an Varianz in der Zukunft und wie sieht das entsprechende, standardisierte Portfolio aus? Das gemeinsam entwickelte technische Konzept beantwortete diese Fragen und zeigte, wie die Standards zur Reduzierung der Varianz und Kosten sowie Qualitätsverbesserungen in der Auslieferung gestaltet werden sollten. Konstruktion, Auftragsabwicklung und Beschaffung berücksichtigte das Team hierbei ebenso wie Montage, Qualität und Costing. Als zentraler Erfolgsfaktor erwiesen sich crossfunktionale Teams aus Konstruktion, AV/Montage, Produktion, Controlling, Vertrieb und Einkauf.

Make or Buy in China

Für die geplante Verlagerung der Baugruppen nach China benötigte das Unternehmen auch eine neuen, regionalen Supplier-Pool, um „Make or Buy“-Entscheidungen im Sinne der angestrebten Kostenreduzierung richtig bewerten zu können. Die Mitarbeiter:innen des EFESO Standortes in China ergänzten für diesen Part das Projektteam, um die konkreten Anforderungen an die Lieferanten festzuhalten und aus dem bereits vorhandenen EFESO Netzwerk die idealen Partner zu ermitteln. Dazu überprüfte das chinesische EFESO Team die ausgewählten Kandidat:innen nochmals, holte Angebote ein und bewertete diese vorab. Somit schloss das Unternehmen das Projekt nicht nur in acht Monaten erfolgreich ab, sondern baute in diesem Zeitraum auch eine solide Lieferantenbasis in China auf.

Organisatorisches Konzept

Wer ist innerhalb der Organisation für die Standards verantwortlich und entwickelt sie kontinuierlich weiter? Mit einem entsprechenden organisatorischen Konzept verankerte das Projektteam im nächsten Schritt die Standardisierungsprozesse im Unternehmen. Dabei galt es, die neuen Standards konsequent in den bereits laufenden Kundenaufträgen einzusetzen und schon heute ihre zukünftige Weiterentwicklung im Blick zu haben, etwa hinsichtlich neuer Marktszenarien.

Change Management

Neben fachlichen Inhalten ging es in dieser Projektphase um die Veränderungsbereitschaft der Organisation im Hinblick auf die neuen Standards. Vor allem der Vertrieb lernte hier, in Kundengesprächen „nach Standards zu denken“. Denn eine hohe Variantenvielfalt bedeutet, dass der Kunde alles aussuchen und durchsetzen kann. Optimal ist jedoch, frühzeitig einen Rahmen für die beiderseits besten Ergebnisse aufzuzeigen. Mit der Unterstützung von EFESO veranschaulichte das Unternehmen seinen Mitarbeiter:innen, was es für seine interne Wertschöpfungskette bedeutet, wenn Standardisierung maximiert wird und wie sich dies wiederum positiv auf die tägliche Arbeit auswirken kann.